在 AI 芯片、高性能计算需求爆发的当下,高端 IC 载板作为芯片封装的 “核心桥梁”,长期被国外技术垄断,国产化率

曾不足 5%。而突破这一困局的关键,竟藏在一枚不起眼的封装网板里 —— 国产厂商通过镍钴合金材质革新,将网板使

用寿命从 5 千次跃升至 1.5 万次,为高端载板量产扫清了关键障碍。

曾不足 5%。而突破这一困局的关键,竟藏在一枚不起眼的封装网板里 —— 国产厂商通过镍钴合金材质革新,将网板使

用寿命从 5 千次跃升至 1.5 万次,为高端载板量产扫清了关键障碍。

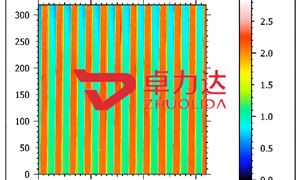

封装网板是 IC 载板焊膏印刷的 “精密模具”,其性能直接决定封装良率。传统网板多采用普通金属材质,在应对 8μm

级细线路、20 层以上高多层载板时,极易因磨损导致孔径变形,不仅频繁停机换板拖慢效率,更会造成良率波动。某封

测厂数据显示,传统网板平均每 5 千次印刷就需更换,单次更换耗时超 30 分钟,直接影响产能。

镍钴合金的登场彻底改变了这一现状。这种特殊合金兼具高强度与高韧性,耐磨损性较传统材质提升 3 倍,配合激光

精微蚀刻与电铸结合的工艺,孔径精度可达 ±1μm,孔壁光滑度提升 60%。更关键的是,其稳定的物理特性适配了高端载

板的复杂制程,即便面对 0.1mm 以下超微间距焊点的印刷需求,也能保持 1.5 万次以上的稳定输出,大幅减少停机损耗。

级细线路、20 层以上高多层载板时,极易因磨损导致孔径变形,不仅频繁停机换板拖慢效率,更会造成良率波动。某封

测厂数据显示,传统网板平均每 5 千次印刷就需更换,单次更换耗时超 30 分钟,直接影响产能。

镍钴合金的登场彻底改变了这一现状。这种特殊合金兼具高强度与高韧性,耐磨损性较传统材质提升 3 倍,配合激光

精微蚀刻与电铸结合的工艺,孔径精度可达 ±1μm,孔壁光滑度提升 60%。更关键的是,其稳定的物理特性适配了高端载

板的复杂制程,即便面对 0.1mm 以下超微间距焊点的印刷需求,也能保持 1.5 万次以上的稳定输出,大幅减少停机损耗。

这一材料突破正加速国产高端 IC 载板的突围进程。如今,采用镍钴合金网板的国产载板已实现 22 层高多层量产,产

品通过头部封测企业认证,甚至出口至多个国家。在全球 IC 载板市场规模即将突破 180 亿美元的 2025 年,这枚 “长寿网

板” 不仅破解了封装环节的效率瓶颈,更让中国半导体产业链在关键材料领域迈出了坚实的国产替代步伐。

品通过头部封测企业认证,甚至出口至多个国家。在全球 IC 载板市场规模即将突破 180 亿美元的 2025 年,这枚 “长寿网

板” 不仅破解了封装环节的效率瓶颈,更让中国半导体产业链在关键材料领域迈出了坚实的国产替代步伐。