在光伏高效化竞赛中,栅线金属化技术始终是决定电池效率的核心环节。近期,电铸网板凭借 ±2μm 的超高栅线精度

实现关键突破,成功助力 TOPCon 电池转换效率稳定达到 26.2%,为光伏行业高效化转型提供了全新技术路径。这一精

度指标不仅刷新了行业同类产品纪录,更意味着电铸工艺正式从实验室走向规模化应用,成为破解超细栅线印刷难题的核

心方案。

实现关键突破,成功助力 TOPCon 电池转换效率稳定达到 26.2%,为光伏行业高效化转型提供了全新技术路径。这一精

度指标不仅刷新了行业同类产品纪录,更意味着电铸工艺正式从实验室走向规模化应用,成为破解超细栅线印刷难题的核

心方案。

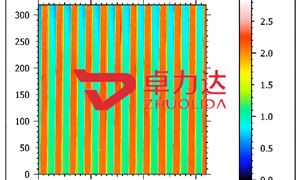

栅线精度与电池效率的强关联的背后,是电流传输损耗的优化逻辑。传统丝网印刷栅线精度普遍在 ±5μm 以上,过宽

的栅线会遮挡有效受光面积,过细则易导致电阻增大、印刷断线。而电铸网板通过电化学沉积工艺,可精准控制栅线宽度

、高度及线径均匀性,在实现 20μm 以下超细栅线印刷的同时,将接触电阻降低 18% 以上。搭配定制化网孔结构设计,

电池受光面积提升 3%-5%,最终推动 TOPCon 电池效率突破 26% 大关,远超行业平均 24.5% 的水平。

的栅线会遮挡有效受光面积,过细则易导致电阻增大、印刷断线。而电铸网板通过电化学沉积工艺,可精准控制栅线宽度

、高度及线径均匀性,在实现 20μm 以下超细栅线印刷的同时,将接触电阻降低 18% 以上。搭配定制化网孔结构设计,

电池受光面积提升 3%-5%,最终推动 TOPCon 电池效率突破 26% 大关,远超行业平均 24.5% 的水平。

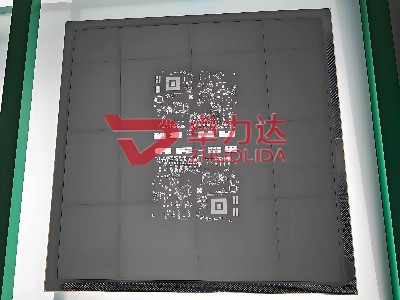

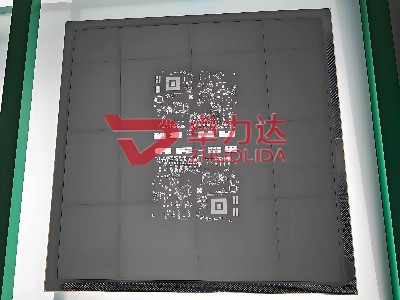

除了效率提升,电铸网板的产业化价值更体现在降本与稳定性上。在银浆耗量方面,超细栅线设计使单位面积银浆用量

减少 25%-30%,按当前银价计算,每 GW 电池可节省成本超千万元;在使用寿命上,电铸网板的耐磨层处理使其印刷寿

命达到 25 万次以上,是传统丝网的 3-5 倍,大幅降低了生产换版频率与损耗。目前,该技术已在多家头部电池企业完成

中试,良率稳定在 98% 以上,具备规模化量产条件。

减少 25%-30%,按当前银价计算,每 GW 电池可节省成本超千万元;在使用寿命上,电铸网板的耐磨层处理使其印刷寿

命达到 25 万次以上,是传统丝网的 3-5 倍,大幅降低了生产换版频率与损耗。目前,该技术已在多家头部电池企业完成

中试,良率稳定在 98% 以上,具备规模化量产条件。

随着 HJT、TOPCon 等高效电池技术成为市场主流,栅线金属化精度的竞争将愈发激烈。电铸工艺的突破不仅解决了当

前超细栅线印刷的痛点,更为未来铜栅线、多主栅等技术升级预留了空间。业内预测,2024-2025 年电铸网板市场渗透率

将从不足 5% 快速提升至 20% 以上,成为高效电池产能扩张的核心配套。在 “效率为王、降本为纲” 的行业逻辑下,电铸

光伏技术正重构金属化工艺标准,推动光伏产业向更高效率、更低成本的方向加速迈进。

前超细栅线印刷的痛点,更为未来铜栅线、多主栅等技术升级预留了空间。业内预测,2024-2025 年电铸网板市场渗透率

将从不足 5% 快速提升至 20% 以上,成为高效电池产能扩张的核心配套。在 “效率为王、降本为纲” 的行业逻辑下,电铸

光伏技术正重构金属化工艺标准,推动光伏产业向更高效率、更低成本的方向加速迈进。