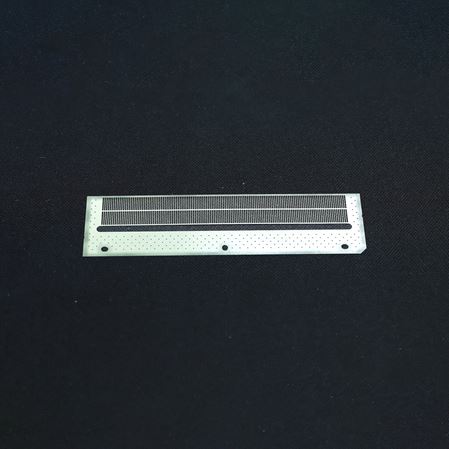

在电铸过程中,表面颗粒或毛刺的形成通常由电解液污染、工艺参数不当或基体状态不佳导致,卓力达通过深入研

究后将为您详细解析原因以及解决方案。

一、原因分析:

电解液污染:未过滤的金属颗粒、阳极泥或有机物干扰离子沉积。

电流密度过高:导致金属沉积过快,形成粗糙枝晶或“烧焦”现象。

基体表面粗糙:基体划痕或污染被复制到电铸层。

气泡滞留:析氢反应产生的气泡破裂后形成毛刺。

二、 解决方案:

针对电铸行业表面颗粒/毛刺的行业痛点,卓力达创新研发了智能表面调控系统,从根本上杜绝颗粒和毛刺的产生:

智能电解液净化系统:

动态监控电解液杂质浓度,采用纳米级过滤(≤0.5μm)与活性炭-低电流电解双模式净化,金属颗粒残留量降低

95%,有机污染物清除效率提升80%,从源头杜绝颗粒生成。

动态工艺优化平台:

AI参数自适应调节:实时分析电流密度、温度、pH值等参数,通过脉冲电铸技术(占空比30%~50%)自动匹配最

优沉积速率,消除枝晶与“烧焦”现象;

多级梯度沉积技术:分阶段调控离子迁移速度,结合超声波震荡与润湿剂(SDS)协同作用,气泡滞留时间缩短至

3秒内,毛刺发生率下降90%。

全链路表面处理体系:

从基体纳米级抛光(Ra<0.05μm)、自动化清洁线(脱脂-酸洗-超声三合一),到后处理智能抛光(机械+电化学

复合工艺),实现表面光洁度Ra<30nm的行业标杆水平。

卓力达的领先优势体现在全流程闭环质控体系:

镀液成分精准管理:金属离子浓度波动≤±2%,添加剂智能补液系统误差<0.1%;

沉积过程数字化监控:嵌入式传感器实时反馈表面状态,异常颗粒自动触发停机修正;

后处理工艺柔性配置:根据产品类型(如贵金属/精密模具)自动切换抛光模式,效率提升40%。